现代工业中各种机械对齿轮的精度、速度、噪音以及结构紧凑性的要求日益提高,尤其在航空领域,更加要求齿轮传动具有高强度、低噪音以及高功率密度等特点。因此如何大幅度提高齿轮传动的承载能力与啮合质量并延长齿轮的使用寿命,是一项重要研究课题。而应用新技术、探索新齿形及其新的加工方法,是挖掘齿轮的承载能力、改善传动性能的一个重要途径。

目前应用最多的渐开线圆柱齿轮由于其设计、加工、检测及装配等方面的优越性,已经逐渐形成一整套成熟的加工方法和设备,并且长期占据统治地位。但是它由于其固有的凸凸接触模式使得齿廓综合曲率半径受到中心距的严格限制,并影响齿面接触强度的提高和动压油膜的形成,齿面滑动系数不均匀程度大,导致轮齿的磨损、寿命降低。为了拟补渐开线齿轮强度不足的特点,学者们先后提出了多种类型的圆柱齿轮传动形式,如圆弧齿轮、抛物线齿轮、圆弧齿线圆柱齿轮、微线段齿轮、错齿圆柱齿轮等等[1]。

新型齿轮技术

利用凸-凹型啮合方式的圆柱齿轮传动主要有圆弧齿轮传动、抛物线齿轮传动以及圆弧齿线圆柱齿轮传动等几种传动方式。其中前两者利用的是齿廓间的凸凹啮合,而后者是则采用了齿向方向的凸凹啮合,两者效果不同。除此之外还有微线段齿轮、点线啮合齿轮等新型凸凹啮合齿轮传动尚处于初步研究阶段。

(1)抛物线齿轮

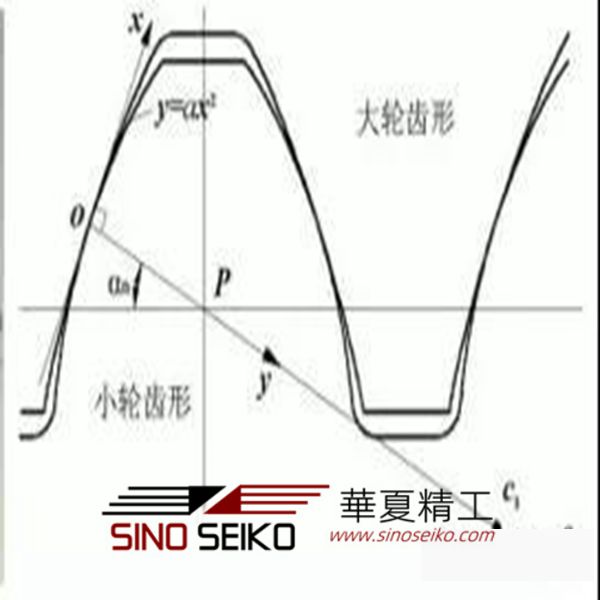

早在上世纪80年代初闻智福教授就提出了线接触抛物线齿轮(见图1)传动的概念并申请了中国专利(CN86100544)[2],其发明的目的就是为大幅度提高圆柱齿轮的承载能力。

图1 抛物线齿轮及齿形

在后来出版的专著文献[3]中提出了抛物线齿轮的三种基本齿形,分别定名为 PWX-I,PWX-II,PWX-III。其中PWX-I型类似于双圆弧齿轮,在齿轮的节线以外是凸齿,节线以内是凹齿,用一把滚刀即可加工一对抛物线齿轮;而 PWX-II与 PWX-III分别是切制仅有一个啮合区的小齿轮和大齿轮的滚刀的基本齿形,类似于用于加工单圆弧齿轮副中小齿轮和大齿轮的两把滚刀。加工方面,研究了采用滚刀滚切抛物线齿轮的方法,采用渐开线齿轮同样的滚齿机,介绍了滚刀的设计与制造测量方法。

在应用方面,1981 年曾用模数 3 的调制抛物线齿轮替代 40 船用齿轮箱的渗碳淬硬磨齿渐开线齿轮,在沙州航运公司的内河拖轮上使用,运转 6 年后拆验无损伤。1983年,在MB170型船用齿轮箱中使用调制氮化抛物线齿轮,硬度 HRC50-55,模数为3,传递功率105马力,单级传动比 5.06,与同型号渗碳淬硬磨齿渐开线齿轮箱对接,作为渐开线齿轮箱的配试增速箱,在全速、全负荷条件下,经500小时耐久试验后开箱检查,齿面接触良好,无点蚀迹,噪音正常。试验表明,滚齿后氮化的抛物线齿轮与相同技术参数的高承载能力的渗碳淬火磨齿渐开线齿轮强度相当。后经江苏省吴县航运公司和沙航运公司等单位装船使用,应用效果良好。

此外,采用抛物线齿轮所设计的锅炉调速箱,比原用渐开线齿轮的 ZKL 型锅炉调速箱重量减轻一半。在直动式开炼机中,采用抛物线齿轮作传动箱,也取得了省掉两对开式渐开线齿轮的明显效果,将抛物线齿轮作柔管泵的传动之用,只用了一级抛物线齿轮就达到传动比 11.33,满足传动需求,与渐开线齿轮相比, 前者的制造成本仅为后者的一半。 用于普通齿轮减速箱,其承载能力 (功率)可达到同类渐开线齿轮减速器的220%~270%[3]。

文献[3]当中详细介绍了抛物线齿轮的基本特性、设计计算方法、制造工艺、精度检验等,并从齿廓滑动率、加工干涉、相对主曲率、齿根极限工作点厚度以及传动的“可分性”等多个方面与渐开线齿轮进行了比较,分析了抛物线齿轮所具有的优势。但其中的一些设计计算方法尤其是强度计算与啮合特性分析等方面做的研究都比较简单,如接触应力与弯曲应力的计算采用的是赫兹公式与鲁易斯-惠史曼公式,因此误差较大;仅从理论上简单地分析了啮合线与接触线等性质,而没有考虑安装制造误差对啮合特性、强度的影响;由于当时计算机技术的缺乏,没有对啮合刚度、传动误差以及修形等方面进行分析研究;另外对磨齿方法未做探讨。线接触的啮合形式使得抛物线齿轮仍对安装误差比较敏感。所有这些都使得因此抛物线齿轮的能力未被展现出来。

虽然从多次试验结果和在一些企业中的试用实践中已经看出抛物线齿轮取得了明显提高承载能力的良好效果,但是随着同一时期单圆弧齿轮和双圆弧齿轮的发展成熟及其标准化,一般工业中对高承载能力圆柱齿轮的需求已被圆弧齿轮所满足。所以,抛物线齿轮多年来一直未被重视起来。随着新的齿轮分析与设计技术的发展,抛物线齿轮的传动性能可以被继续挖掘出来。另外现代数控磨齿机的出现为高精度硬齿面抛物线齿轮的磨齿加工提供了可能性,所以抛物线齿轮大有应用潜力之在。

Litvin在文献[4, 5]中提出了一种新型点接触抛物线齿轮,该齿轮传动集合了凸凹啮合形式、点接触等特征,具有低应力、低误差敏感性以及能够磨齿等特点。配对齿轮采用不同的抛物线参数,通过齿向加冠获得预设的抛物线传动误差,降低振动噪音。文中给出了此类抛物线齿轮的展成加工原理并采用有限元分析比较了此类齿轮与修形的渐开线斜齿轮的强度性能,表明此种齿轮比相同参数渐开线斜齿轮的接触强度与弯曲强度都要高。 如图1所示,相啮合齿廓可以采用大曲率半径从而获得较大的相对曲率半径,明显降低接触应力。通过在齿廓间采用大的曲率半径差(如图1中所示两条齿廓在接触点O处曲率中心分别为 c1和 c2,而且两者间的距离可调节设计),可减小接触印痕对中心距误差的敏感性,因而传动的噪音小。点啮合抛物线齿轮由于采用大曲率差所引起的应力集中问题已经被大的齿廓曲率半径所拟补。同时由于齿形简单(与渐开线齿轮较为接近)因而可以方便地采用成形磨齿,并可应用渗碳淬火工艺来提高齿面硬度,所以适合于高速重载传动,非常有希望替代航空高速传动中的渐开线齿轮。

(2)圆弧齿轮

圆弧齿轮的构想最早是由美国工程师威尔德哈泊在 1926 年提出[1,6,7],后经前苏联的诺维柯夫完成了其啮合原理、强度计算的论述,并开始在工业上得到应用。因此它被定名为Wildhaber-Novikov齿轮,简称为 W-N齿轮。经过几十年来的研究,我国在圆弧齿轮基础理论和制造工艺等方面已经取得了很大成绩。建立了具有我国特色的点啮合制圆弧齿轮(法面圆弧)基本啮合理论;承载能力计算方法。热弹流润滑理论分析计算;齿端修形原理与计算;精度检验与测量尺寸计算;滚刀齿形设计与计算及制造工艺等一系列基础理论和工艺方法,使我国圆弧齿轮传动技术研究走在了世界前列。已制定单圆弧齿轮与双圆弧齿轮的齿形、刀具、强度计算等多项国家标准。广泛应用于冶金、矿山、石油化工、运输等低速重载行业,而在汽轮机,压缩机等高速齿轮传动方面也有应用。

国外对圆弧齿轮的研究报道较少,主要见于Litvin教授的文献[8]。文献[8]研究了圆弧齿轮的齿形、几何学、啮合和接触,确定了齿面上的接触路径和瞬时接触椭圆的主接触方向,并研究了由于安装误差引起的传动误差;提出了“局部综合”技术。国内方面关于圆弧齿轮的论述颇多[6-9],主要是关于齿形参数设计、应力分析、载荷分配、跑合性能与磨损、滚齿刮削珩齿等加工技术与方法,这些研究为提高圆弧齿轮的承载能力,促使发展成标准化并得到广泛应用起到了很大作用。在磨齿技术方面,文献[9]中指出,采用成形砂轮对圆弧齿轮进行磨齿的加工方法尚不成熟,也未见其他的相关报道。圆弧齿轮对根圆偏差要求非常严格, 采用磨齿机径向进给时效率太低, 因此产品的附加值 (价值)过低,经济效益不高。一般工业中倾向于不磨齿以减小成本,提高市场经济效益。现行国标中圆弧齿轮最高精度等级为5级,采用的工艺是中硬齿面调制处理,经滚齿切齿后表面氮化;渗碳淬火圆弧齿轮的加工精度仅能达到6级,这些工艺无法适应航空圆柱齿轮传动节线速度 160m/s以上的要求。

为了提高直升机主减速器的可靠性和维修性,同时也提高轮齿的接触强度和抗弯强度以及抗胶合能力,航空界曾对将圆弧齿轮传动应用于直升机主减速器中的方案做过相关探讨研究[10],但未见相关研究成果的报道,主要是由于圆弧齿轮对齿廓误差和安装误差过于敏感。近几年又出现了三圆弧齿轮与四圆弧齿轮等新型传动类型,这些研究为继续开发圆弧齿轮的承载潜力做出了有价值的努力。

(3)圆弧齿线圆柱齿轮

圆弧齿线圆柱齿轮是一种轮齿呈弧形的新型圆柱齿轮(如图 2 所示),具有弯曲强度高、无轴向力、传动平稳等优点。自 1965 年以来,国内外一些学者对圆弧齿线圆柱齿轮进行了理论研究与工艺探索[11-13]。

图2圆弧齿线圆柱齿轮

理论方面,主要是研究了刀具齿面、接触线、共轭齿面及端面截形、啮合面、啮合线等几何方程。获得根切界限曲线和啮合界限曲线、诱导法曲率等几何特性。并进行了轮齿接触分析、加工仿真等方面的研究。圆弧齿线圆柱齿轮的加工多是使用格里森铣刀盘的逐齿加工方式,在此基础上马振群等人[13]研究了齿面失配加工方法。近几年来有人研究采用普通滚刀在 CNC 滚齿机上连续切齿的加工方法,显著提高了加工效率并降低了成本。我国部分厂家也成功试制了该类齿轮并将其应用到煤矿机械、炼钢设备等产品中,取得了一定的经济效益。

设计者希望将来用它替代渐开线斜齿轮或人字齿轮,但是这种齿轮尚存在一些问题,主要有:圆弧齿线圆柱齿轮的设计较复杂;齿宽设计存在限制,同时也影响着重合度的提高;采用圆拉刀盘加工法使得齿轮齿宽小、弯曲程度低;而采用滚齿机加工则需要 6 轴联动数控加工机床,因此还不易普及。

结论

综上所述,齿轮设计将向着以降低啮合冲击与噪音、提高传动性能为优化目标的先进技术、主动设计方法、提高可靠性的方向发展;向着改善接触线载荷、齿面应力、齿根应力分布以及实现最小动载荷角度的修形设计的方向发展。国际上,动力传动装置正沿着小型化、高速化、低噪声、高可靠性方向发展。齿形设计的研究发展必须综合考虑这些特点,挖掘特殊齿形齿轮的内在潜力,才能适应现代高速重载齿轮传动的根本需求。

高强度齿轮的齿形趋向于使用凸凹啮合形式,而高速传动则需要齿轮副具有可分性、低的误差敏感性以及低的传动误差。圆弧齿线圆柱齿轮的齿宽设计是一个尚未解决的重要问题,它限制着传动重合度与强度的提高;圆弧齿轮的凸凹齿廓曲率半径几乎相等因而可分性较差,另外也不允许使用调整径向切深修形法优化传动误差;相比之下,新型点接触抛物线齿轮采用非常大的相对曲率半径可满足强度与“可分性”需求,同时通过修形处理可获得较低的传动误差,从而能够获得较好的动态特性。因而在高速重载领域,包括新型大功率高转速变速器的研发,点啮合抛物线齿轮有很大的发展前景。